Die Elektromobilität nimmt Fahrt auf – und mit ihr der Bedarf an speziellen Rohstoffen wie Lithium und Kobalt. Aber aus welchen Materialien besteht das Elektroauto heute und in Zukunft eigentlich und wie verändern sich die Rohstoffbedarfe?

Das und mehr erfahren Sie hier über Rohstoffe für E-Autos:

- Durch die E‑Mobilität verändert sich der Bedarf an Rohstoffen.

- Noch werden für E‑Auto-Akkus Graphit, Lithium, Nickel, Mangan und Kobalt gebraucht.

- Volkswagen forscht bereits an Batterietechnologien, für die weniger Ressourcen benötigt werden.

- Thema Recycling: Altbatterien sollen wiederverwendet werden.

Dynamisch anders

Vielen Elektroautos sieht man auf den ersten Blick an, dass es sich nicht um einen "normalen" Verbrenner handelt. Das aerodynamische Design und moderne visuelle Elemente lassen schnell auf neue Technologien schließen. Spätestens dann, wenn man einsteigt und zum ersten Mal Gas - beziehungsweise Strom - gibt, ist der Unterschied zu einem Fahrzeug mit Verbrenner-Antrieb offenkundig. Denn E-Autos beschleunigen fast geräuschlos, sind von Anfang an dynamisch unterwegs und sofort mit vollem Drehmoment zur Stelle. Diesel-Autos oder Benziner brauchen hingegen viel länger, um die vom Motor erzeugte Kraft an die Räder weiterzuleiten. Aber nicht "nur" in Bezug auf Erscheinungsbild, Technik und Fahrverhalten unterscheiden sich Verbrenner und Elektrofahrzeuge.

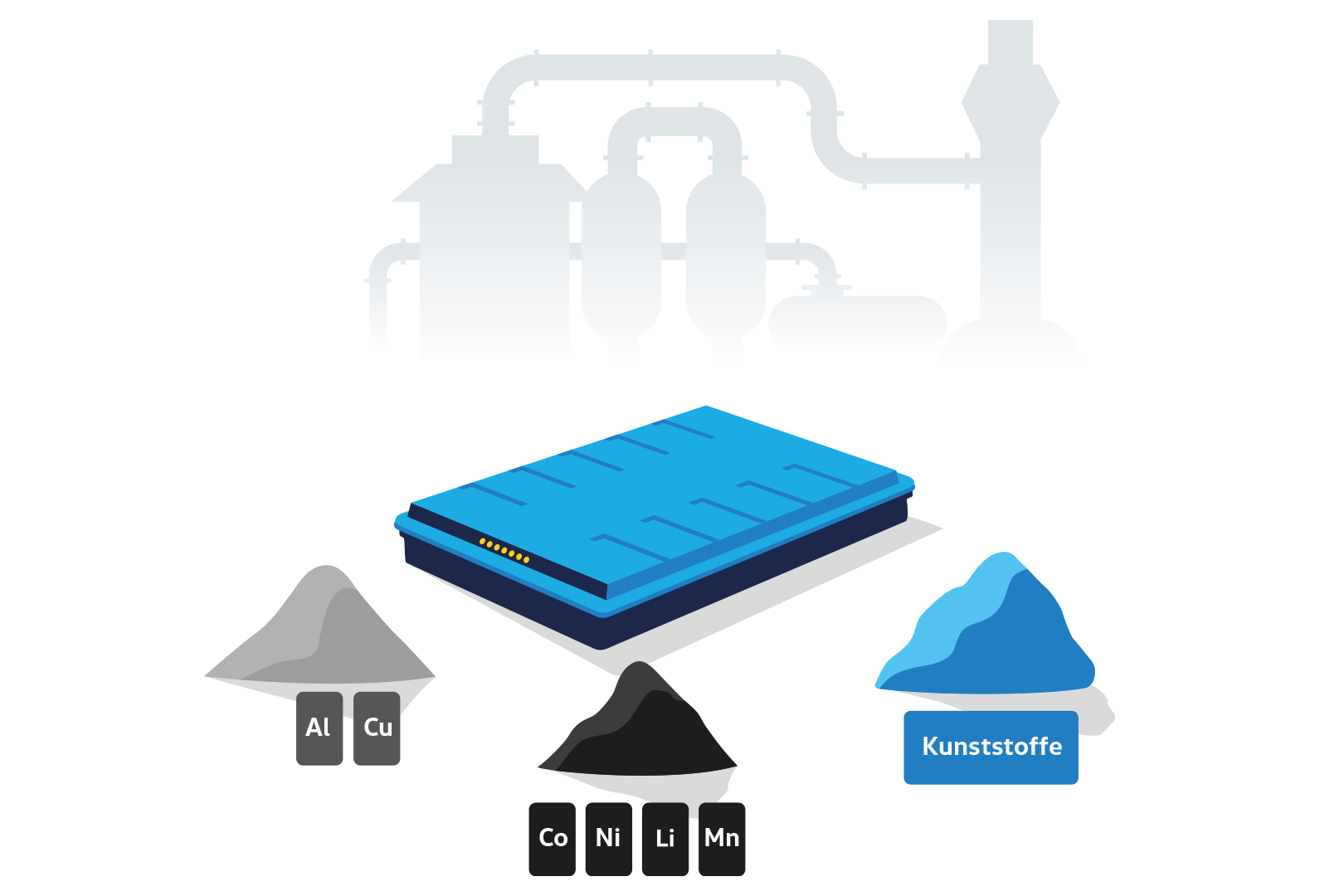

Auch die Rohstoffe, die für die Herstellung der E-Autos und ihrer Komponenten benötigt werden, sind zum Teil andere als bei Verbrennern. Das liegt vor allem an den in Elektroautos verbauten Lithium-Ionen-Akkus, aus denen sie ihre Energie für die Fortbewegung beziehen - und dank derer sie lokal CO2-frei unterwegs sind. Für die Produktion dieser Batterien werden unter anderem Graphit, Lithium, Nickel, Mangan und Kobalt benötigt. Ohne diese Rohstoffe können derzeit noch keine Akkus mit vergleichbaren Eigenschaften produziert werden.

Spezielle Rohstoffe müssen auch in den Motoren der Elektroautos eingesetzt werden. Für die Magnete, die in den E‑Auto-Motoren genutzt werden, sind zum Beispiel Metalle aus der Gruppe der Seltenen Erden wichtig.

Herkunft der Rohstoffe für die Batterie

Hauptförderland für Lithium ist zurzeit Australien, das mit rund 55.000 Tonnen mehr als die Hälfte des Weltbedarfs an dem Metall abdeckt. Gewonnen wird es vorrangig im konventionellen Erzbergbau. Immer weniger kommt Lithium aus dem so genannten südamerikanischen Lithium-Dreieck. Dieses Dreieck befindet sich in einem Gebiet, das sich Argentinien, Bolivien und Chile teilen. In den Salzseen dort lagern noch große Mengen Lithium, für dessen Gewinnung allerdings viel Wasser benötigt wird. Dies hat negative Auswirkungen auf Ökosysteme und das Leben der dortigen Bevölkerung.

Graphit wird vorrangig in China, Mosambik und Brasilien gewonnen. Es ist übrigens das einzige Nichtmetall, das Strom leiten kann.

Die Hauptförderregionen für Mangan sind Südafrika, Australien und Gabun. Mangan ist wichtig für die Verarbeitung von Stahl, da es dessen Formbarkeit verbessert.

Kupfer wird hauptsächlich in Chile und Peru gefördert. Knapp 25 Kilo davon werden benötigt für Kabel und Stromableiter einer 58 kWh Batterie im ID.3 Pro Performance (Stromverbrauch in kWh/100 km: kombiniert 16,4-15,2; CO2-Emission in g/km: kombiniert 0. Für das Fahrzeug liegen nur noch Verbrauchs- und Emissionswerte nach WLTP und nicht nach NEFZ vor. Angaben zu Verbrauch und CO2-Emissionen bei Spannbreiten in Abhängigkeit von den gewählten Ausstattungen des Fahrzeugs.).

Einen wesentlichen Teil des Nickels beziehen die Batteriehersteller aus Indonesien. Der Rohstoff wird unter anderem für die Kathode verwendet.

Das weltweit abgebaute Kobalt stammt zu einem großen Teil aus der Demokratischen Republik Kongo. Gerade der Abbau von Kobalt im industriellen Tagebau geschieht zum Teil unter kritischen Umwelt-, Sozial- und Sicherheitsbedingungen. Diese sind für Volkswagen jedoch nicht akzeptabel.

Im März 2022 ist der Konzern der Initiative for Responsible Mining Assurance (IRMA) beigetreten. Es handelt sich dabei um ein Bündnis von Unternehmen, Minenbetreibern und Non-Profit-Organisationen mit dem Ziel gemeinsame Standards für bessere Bedingungen im industriellen Bergbau umzusetzen. Volkswagen will die IRMA-Standards schrittweise in die eigene Lieferkette implementieren. Sie umfassen u. a. Gesundheit und Sicherheit am Arbeitsplatz sowie Umweltschutz.

Um die Arbeitsbedingungen der Minenarbeiter sowie die Lebensbedingungen der Menschen in den umliegenden Gemeinden der Minen zu verbessern, engagiert sich der Konzern im vor-Ort Projekt „Cobalt for Development“.

Dieses Ziel verfolgt auch die Global Battery Alliance, die Volkswagen unterstützt. In der international angelegten Global Battery Alliance haben sich die Batteriezell-Lieferanten die Verpflichtung auferlegt, die Produktion der Hochvoltbatterien aus der sozialen, umwelttechnischen und wirtschaftlichen Perspektive nachhaltig zu gestalten. Darüber hinaus wurden die direkten Lieferanten in einem Code of Conduct vertraglich zu hohen Umwelt- und Sozialstandards verpflichtet.

Rohstoffbedarf senken, mehr recyceln

Aber wie viel von den Rohstoffen wird eigentlich jetzt und in Zukunft für eine weltweit wachsende Elektroauto-Industrie gebraucht? Laut der Studie "Gigafactories für Lithium-Ionen-Zellen - Rohstoffbedarfe für die globale Elektromobilität bis 2050" des Öko-Instituts wurden 2016 circa 10.000 Tonnen Lithium für die Verwendung in E-Fahrzeugen benötigt. Im Jahr 2050 könnte der Bedarf laut Schätzungen in der Studie auf bis zu 1,1 Millionen Tonnen steigen. Durch konsequentes Recycling von Altbatterien könnten davon bis zu 40 Prozent abgedeckt werden. So könnte das Recycling der Elektroauto-Akkus große Mengen an CO2 sparen.

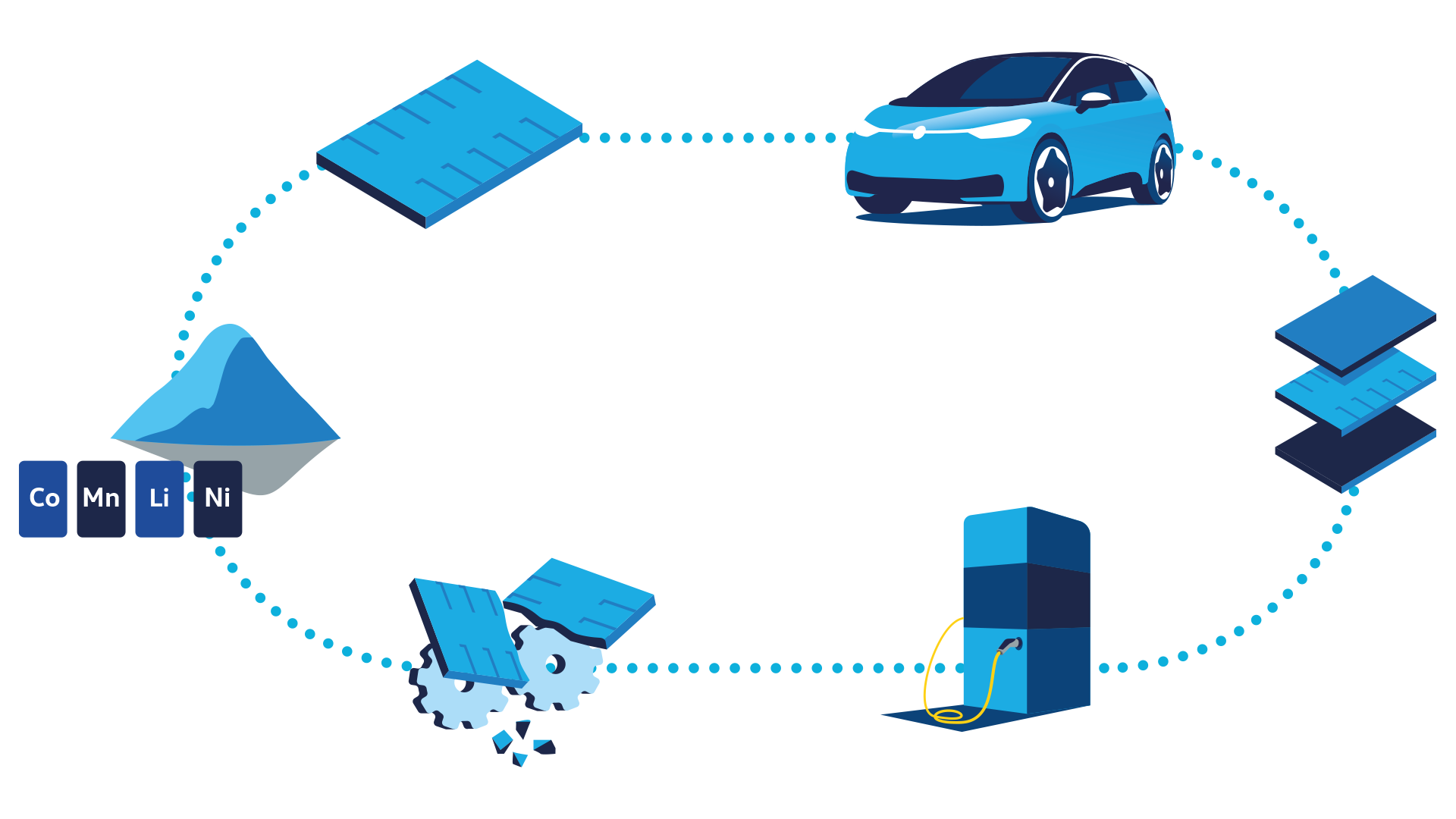

Das Recycling der Batterien stellt also im Vergleich zur Neuproduktion die bei weitem Ressourcen schonendere Variante dar. Das Thema rückt deshalb immer stärker in den Fokus der Akku-Produktion. Bereits seit 2020 recycelt Volkswagen interne Prototypenbatterien. Um sich für die Zukunft auf noch größere Mengen vorzubereiten, hat Volkswagen 2020 eine erste Recycling-Pilotanlage in Salzgitter in Betrieb genommen.

Es bestehen aber noch weitere Wiederverwertungsmöglichkeiten, nämlich im "Second Life". Bereits heute erhalten im Rahmen von Pilotprojekten noch funktionierende Batterien ein "zweites Leben". Zum Beispiel als Stromspeicher, der bei der Energieversorgung von Häusern unterstützt.

In wenigen Jahren schon soll es möglich sein, Batterien für E-Autos mehrfach wieder zu verwerten.

Langfristig soll hier ein geschlossener Materialkreislauf sowohl in der Umwelt- als auch der Kostenbilanz entstehen und die Rohstoffversorgung langfristig sicherstellen. Das ist sinnvoll, weil die weltweiten Vorräte irgendwann einmal zur Neige gehen werden.

Batterien von Elektroautos werden künftig in einem Recycling-Kreislauf eingebunden.

Weniger Kobalt verbrauchen

Vor allem bei der Ausstattung der E‑Auto-Batterien arbeitet Volkswagen an intelligenten und Ressourcen schonenden Lösungen: So wird bereits an den Batterietechnologien der Zukunft geforscht und mit Hochdruck daran gearbeitet, die benötigte Menge Kobalt in den kommenden Jahren noch weiter zu reduzieren. Langfristig sollen kritische Rohstoffe sogar komplett aus der Produktion von Auto-Akkus und Co. verschwinden. Ein wichtiger Schritt, denn das Auto der Zukunft wird ziemlich sicher nicht mit Diesel oder Benzin angetrieben. Etliche Studien zeigen, dass die Ökobilanz von Elektrofahrzeugen über die komplette Lebenszeit hinweg deutlich besser ausfällt als die von Verbrennern und sie weniger CO2-Emissionen verursachen.