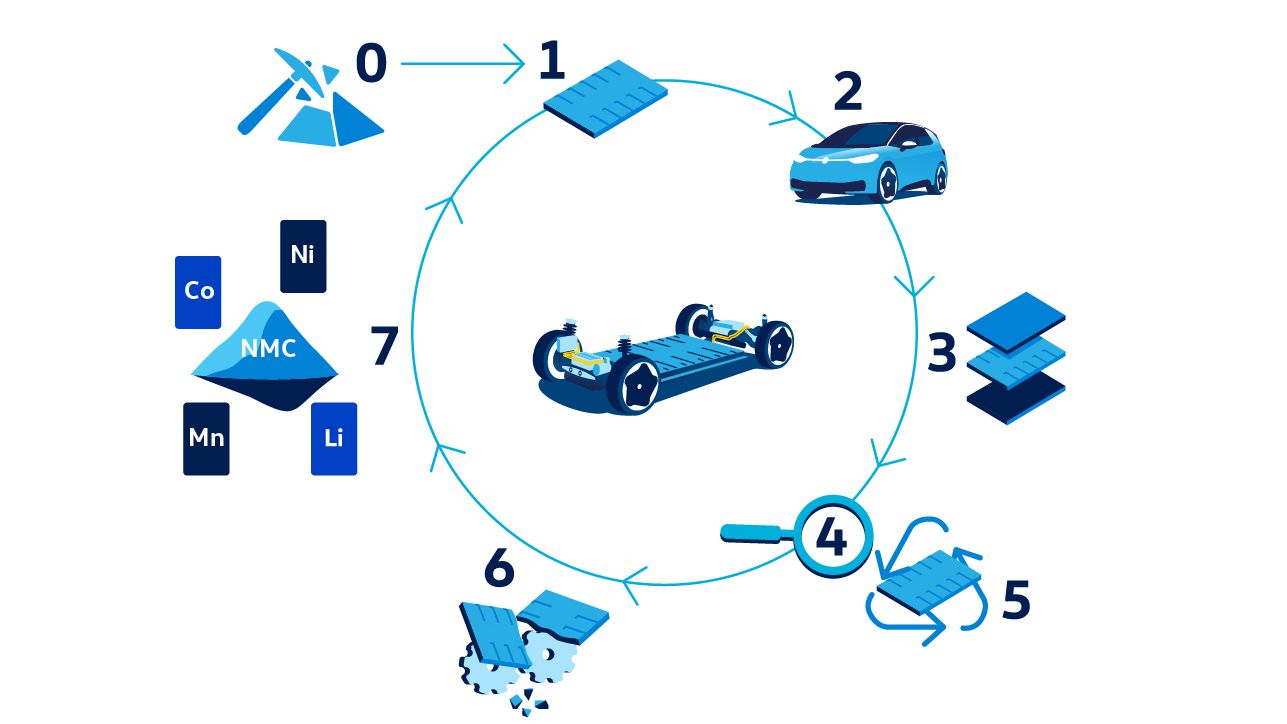

Kreislauf des Batterielebens

Als Herzstück der Elektromobilität hat die Hochvoltbatterie den größten Anteil an der Wertschöpfung. Sie stellt die Fahrzeughersteller aber auch vor die größten Herausforderungen. Der CO2-Ausstoß beim Abbau der benötigten Rohstoffe und bei der Herstellung ist der größte einzelne Treiber für die CO2-Bilanz eines Elektroautos. Die energieintensive Herstellung der Akkus, etwa Lithium-Ionen-Batterien, ist mitverantwortlich für den sogenannten Klimarucksack, den die Elektrofahrzeuge durch den erhöhten Produktionsaufwand zu tragen haben. Der verantwortungsvolle Umgang mit gebrauchten Batterien spielt also eine entscheidende Rolle für die Ökobilanz zukünftiger Elektroautos.

Viele Rohstoffe für Batterien lassen sich durch Recycling wiederverwerten.

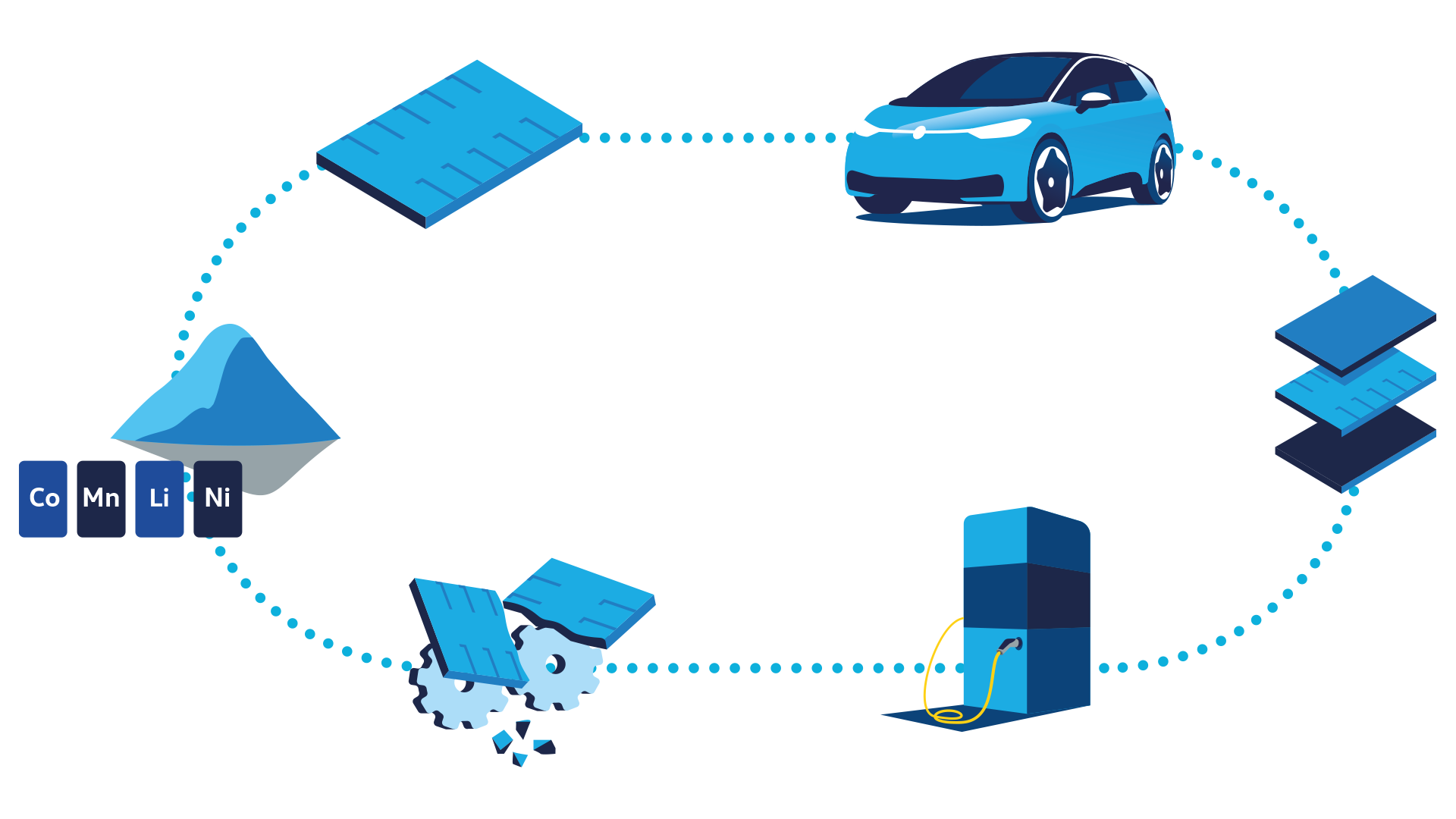

Volkswagen hat deshalb in seiner Nachhaltigkeitsstrategie das Ziel verankert, die industrialisierte Rückgewinnung der wertvollen Rohmaterialien voranzutreiben. Zu diesen Rohstoffen zählen Lithium, Nickel, Mangan und Kobalt im geschlossenen Kreislauf (Closed Loop) sowie Aluminium, Kupfer und Kunststoff mit einer Wiederverwertungs-Quote von perspektivisch mehr als 90 Prozent. Entsprechend hat Volkswagen bereits vor mehr als zehn Jahren begonnen, einen nachhaltigen Wertstoffkreislauf für Batterien zu entwickeln. So soll der Bedarf an Energiespeichern in Zukunft vermehrt auf zwei Wegen gedeckt werden: erstens durch die Weiternutzung älterer, aber intakter Auto-Akkus in einem sogenannten "zweiten Leben" - zum Beispiel in flexiblen Schnellladesäulen - und zweitens durch direktes Recyceln der in den Akkus enthaltenen Rohstoffe.

Rohstoff-Recycling bei Volkswagen in Salzgitter

Anfang 2021 wurde am Standort Salzgitter die erste Pilotanlage zur Weiterentwicklung von Volkswagens innovativem Recycling-Verfahren eröffnet. Das kann eine mehr als 90-prozentige Rückgewinnung und Wiederverwertung wertvoller Rohmaterialien möglich machen. Eine weitere Besonderheit der Anlage: Hier werden nur Fahrzeug-Batterien recycelt, die nicht mehr anderweitig verwendet werden können. Da die Anzahl der Elektroautos im Vergleich zu Verbrennern noch gering ist und bei den Akkus von Elektrofahrzeugen nicht nur die Reichweite, sondern auch die Lebensdauer steigt, werden größere Mengen an Batterie-Rückläufern allerdings erst in einigen Jahren erwartet. Die Anlage in Salzgitter ist deshalb zunächst auf das Recycling von bis zu 3.600 Batteriesystemen im Jahr ausgelegt.

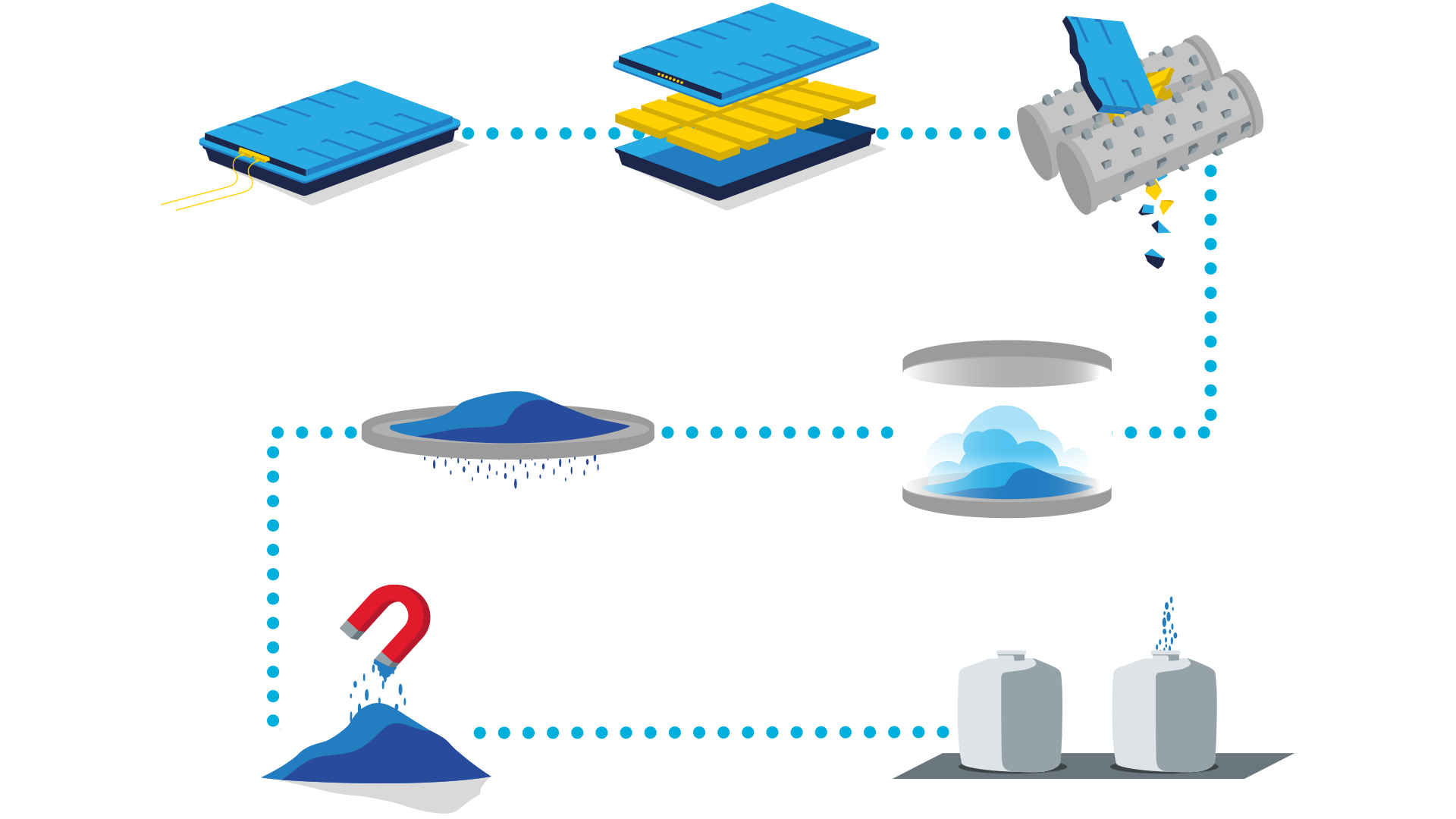

Der Recycling-Prozess

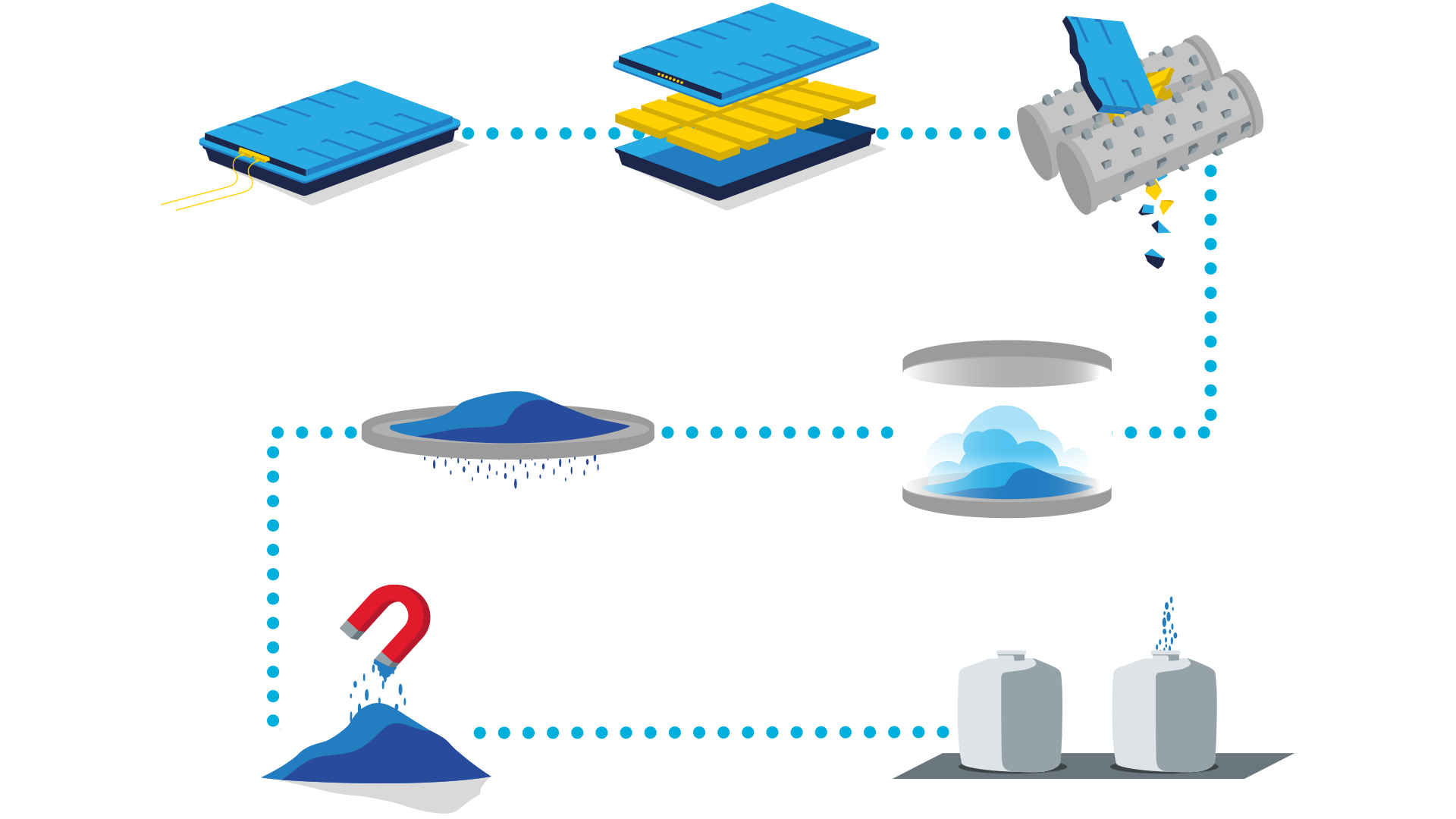

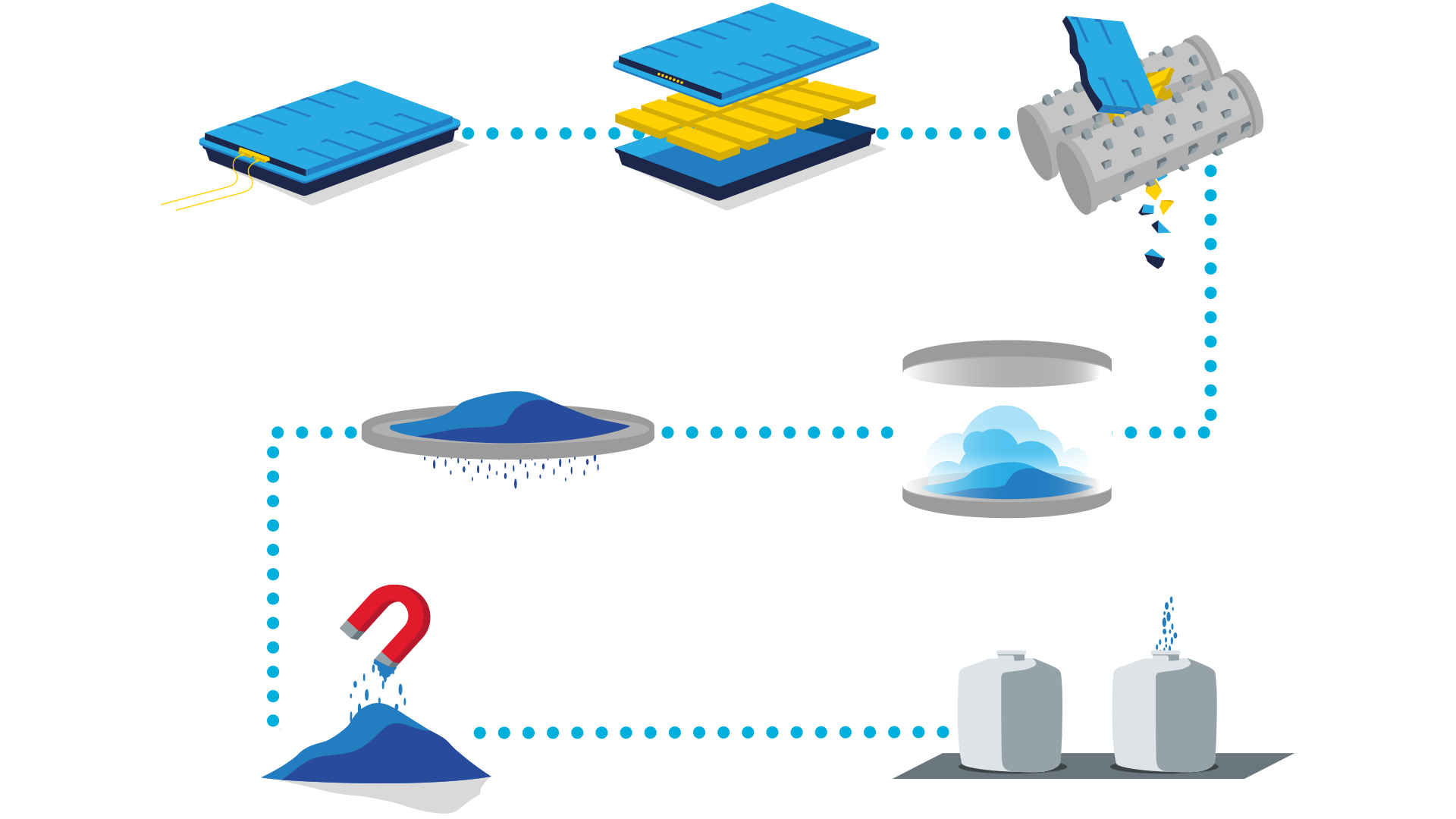

Das Besondere des innovativen Verfahrens: Der CO2-sparende Recycling-Prozess kommt ohne das Einschmelzen im Hochofen aus, das enorme Mengen an Energie benötigt. Zunächst werden die gebrauchten Batteriesysteme geprüft, tiefenentladen und demontiert.

Die Einzelteile werden dann im Zerkleinerer zu Granulat zerrieben, das anschließend getrocknet wird. Neben Aluminium, Kupfer und Kunststoffen wird dabei vor allem das wertvolle "Schwarze Pulver" gewonnen, das die wichtigen Batterie-Rohstoffe Lithium, Nickel, Mangan und Kobalt sowie Graphit enthält.

Im letzten Schritt folgt nun die sortenreine Trennung, die bei spezialisierten Partnern erfolgt. Dabei wird das Pulver mit Wasser und chemischen Mitteln weiterbehandelt, um die einzelnen Rohstoffe zu filtern und aufzubereiten. So lässt sich die Menge des für die Produktion benötigten Primärmaterials reduzieren und durch wiedergewonnene Stoffe ersetzen.

Einsparung durch Wiederverwendung

Der Vorteil: Mit der Anlage in Salzgitter schaffen wir einen nachhaltigeren Wertstoffkreislauf und decken im Bereich der Batteriezellfertigung die gesamte Wertschöpfungskette der Batterie ab - von den Rohstoffen über die Produktion bis hin zum Recycling. So kann Volkswagen wesentliche Bestandteile alter Batteriezellen bei der Herstellung neuer Batteriesysteme nutzen. Denn aus der Forschung ist bekannt, dass recycelte Rohstoffe genauso leistungsfähig sind wie neue. Pro 62 kWh-Batterie, die aus recyceltem Material und Ökostrom gefertigt wird, lässt sich über eine Tonne CO2 einsparen. Damit ist die Batterie-Recycling-Anlage in Salzgitter ein großer Schritt auf dem Weg zur CO2-neutralen Mobilität und zum Schutz von Ressourcen und Umwelt.

Volkswagen treibt Forschung voran

Das Thema Rohstoff-Recycling bietet noch einiges an Potenzial, weshalb Volkswagen die Forschung auf diesem Gebiet an der Spitze des Forschungskonsortiums vorantreibt: Ein von Volkswagen geführtes Forscher-Team will Prozesse entwickeln, um Kathodenmetalle, Elektrolyt und Graphit aus der Hochvoltbatterie dauerhaft in einem geschlossenen Materialkreislauf (Closed Loop) zu führen. Dazu werden Batteriezellen aus recyceltem Material ein weiteres Mal recycelt, auch um nachzuweisen, dass mehrfache Recyclingdurchläufe keinen Einfluss auf die Qualität der wertvollen Materialien haben.

Konkrete innovative Entwicklungsansätze liegen in einer bedarfsgerechten, das heißt wirtschaftlich optimierten Entladung und einer weitgehend automatisierten Demontage von rückläufigen Batteriesystemen bis auf Zell- oder Elektrodenebene.

Am Ende des Recycling-Prozesses stehen sortenreine und qualitativ hochwertige Sekundärmaterialien aus E-Auto-Akkus.

So lassen sich ein Teil des Rohstoffbedarfs decken und zudem strategisch wichtige Rohstoffe einsparen und sichern, um langfristig die Abhängigkeit Europas von anderen Regionen der Welt zu reduzieren.